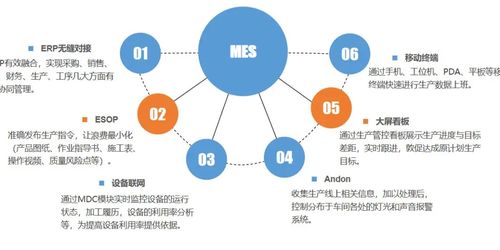

制造执行系统(Manufacturing Execution System, MES)作为连接企业管理层与车间控制层的信息枢纽,其成功部署与集成服务正深刻改变着传统工厂车间的运营模式。通过将MES系统与企业资源计划(ERP)、产品生命周期管理(PLM)、自动化设备等信息系统深度融合,工厂车间正经历一场从“黑箱操作”到“透明化、智能化管理”的重大变革。

一、生产过程透明化与实时可控

在传统模式下,车间生产进度、设备状态、物料消耗等信息往往依赖人工汇报,存在滞后与误差。MES系统集成后,通过数据采集接口与生产线PLC、传感器、条码/RFID等设备实时连接,实现了生产全过程的数字化映射。管理者可在中央控制室大屏或移动终端上,实时查看每台设备的运行状态(如开机、停机、故障)、每个工单的执行进度、每个产品的质量检测结果。这种透明化使生产异常(如设备突发故障、物料短缺、工艺偏离)得以被即时发现与响应,大幅减少了停线等待时间,提高了生产系统的韧性与响应速度。

二、生产调度与资源优化效率跃升

MES集成了高级计划与排程(APS)模块,能够根据订单优先级、物料齐套情况、设备产能、人员技能等多维约束条件,自动生成最优的生产排程。车间调度员从繁重的手工排产中解放出来,系统可动态响应插单、设备故障等突发情况,快速重新排程,最小化对整体计划的影响。通过对设备利用率、人员绩效、物料周转率等关键指标的持续监控与分析,MES能帮助管理者识别瓶颈工序,优化资源配置,从而提升整体设备效率(OEE)和产能。

三、质量管控体系化与可追溯性强化

质量是制造企业的生命线。MES系统通过与质量管理系统(QMS)及检测设备的集成,实现了从原材料入库到成品出库的全流程质量管控。系统可强制关键工艺参数的合规执行,自动采集检测数据并与标准比对,实时判定质量状态。一旦发现异常,可自动触发预警并隔离相关批次产品。更重要的是,MES建立了完整的产品谱系,记录每件产品所用的物料批次、生产设备、操作人员、工艺参数、检测数据等信息。当出现质量问题时,可迅速实现正向追溯(查影响范围)和反向追溯(查问题根源),极大缩短了质量分析周期,降低了召回风险与质量成本。

四、物料管理精细化与成本控制

车间物料管理长期面临账实不符、浪费严重等挑战。MES通过与仓储管理系统(WMS)集成,实现了物料需求的精准拉动和库存的实时同步。系统根据生产计划生成精准的物料需求,指导仓库按节拍配送至线边库,减少了线边库存堆积。通过扫描记录每一笔物料的领取、使用和退库,实现了物料消耗与具体工单的绑定,使产品成本核算更加精确。对物料消耗数据的分析有助于识别浪费环节,推动精益生产的持续改善。

五、数据驱动决策与文化转型

MES系统集成的最终价值在于数据。它汇聚了车间海量的实时运行数据,并通过报表、可视化看板和数据挖掘工具,将数据转化为 actionable 的洞察。管理层可以基于实时数据而非经验进行决策,例如调整产能规划、优化工艺路线、预测设备维护需求等。透明化的数据展示(如电子看板)也让一线员工清晰了解自身绩效与团队目标,促进了以数据为导向的持续改进文化,推动了组织从经验管理向科学管理的转型。

六、集成服务的核心作用

MES价值的充分发挥,高度依赖于专业的“信息系统集成服务”。这不仅仅是一个软件安装项目,而是一个涉及业务流程重组、数据标准统一、异构系统对接、人员培训变革的系统工程。优秀的集成服务商能够:1)深入调研企业独特的生产模式与管理痛点,进行精准的业务流程设计与系统适配;2)制定统一的数据编码与接口标准,确保MES与ERP、PLM、自动化层等系统间数据流的畅通与语义一致;3)提供稳定的数据采集方案,应对车间复杂恶劣的工业环境;4)提供全面的培训与变革管理支持,确保系统被有效接纳和使用。

总而言之,MES系统的深入应用与专业集成,已不再是工厂车间的“可选配件”,而是迈向智能制造、打造核心竞争力的“神经中枢”。它通过打通信息孤岛,实现数据贯通,不仅带来了生产效率、质量与成本控制的显性提升,更在推动管理模式的根本性变革,为工厂车间在日益激烈的市场竞争中构建了坚实的数字化基石。随着工业互联网、人工智能与MES的进一步融合,工厂车间的智能化水平必将迈向新的高度。